一、行业生产特点

1) 多品种,按项目、按销售订单设计并制造产品

2) 零部件种类多,产品工艺复杂,过程质量要求高

3) 生产工艺多样,涉及机加工、分总装配、表面处理、绝缘、铸造、焊接、热处理等

4) 装配以手工为主,部分车间实现了连续流工位制装配

5) 车间之间协同复杂,有多个装配车间、多个零部件成套车间

6) 对外部供应商协同要求高,例如导体、互感器、操动机构等依赖于供应商

二、智能制造总体架构

红色部分为MES/MOM(制造运行管理)的规划:

三、行业重点方案介绍

1、基于JIT思想的一体联动计划

基于销售订单编制总装配计划,由系统自动分解生成成套车间、采购的拉动成套计划,满足上下游生产物料供需平衡要求,同时避免过量生产,达到降低在制品库存、减少资金占用的目的。

解决方案的要点包括:

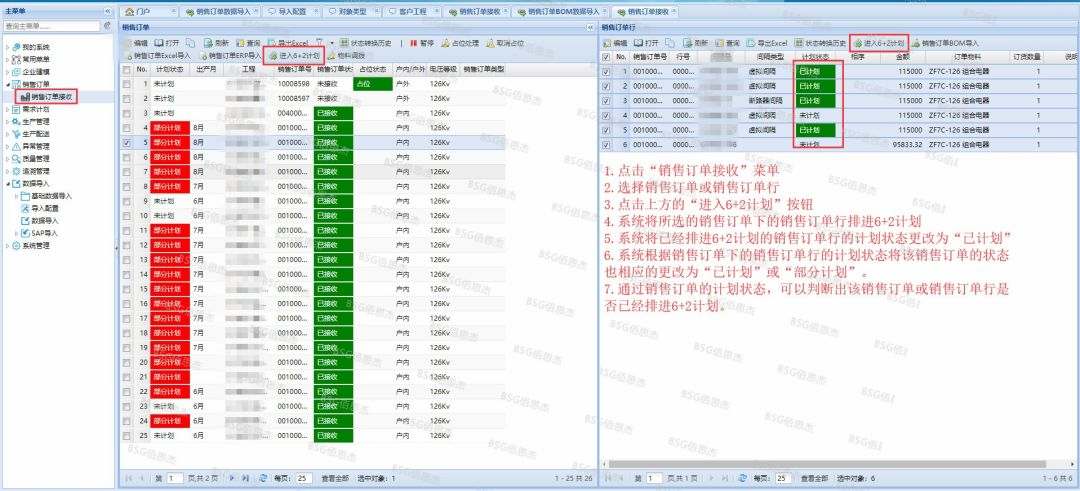

1) 基于销售订单交期、装配车间产能编制总装配6+2计划;

2) 从PLM、ERP获取产品BOM结构信息;

3) 每天根据BOM结构、提前自动计算自制零部件/采购成套需求计划;

4) 插单、变更之后自动重新展开成套需求计划,提高计划灵活性;

5) 成套车间、供应处可以看到装配车间的拉动需求计划;

图 基于销售订单编制总装配计划

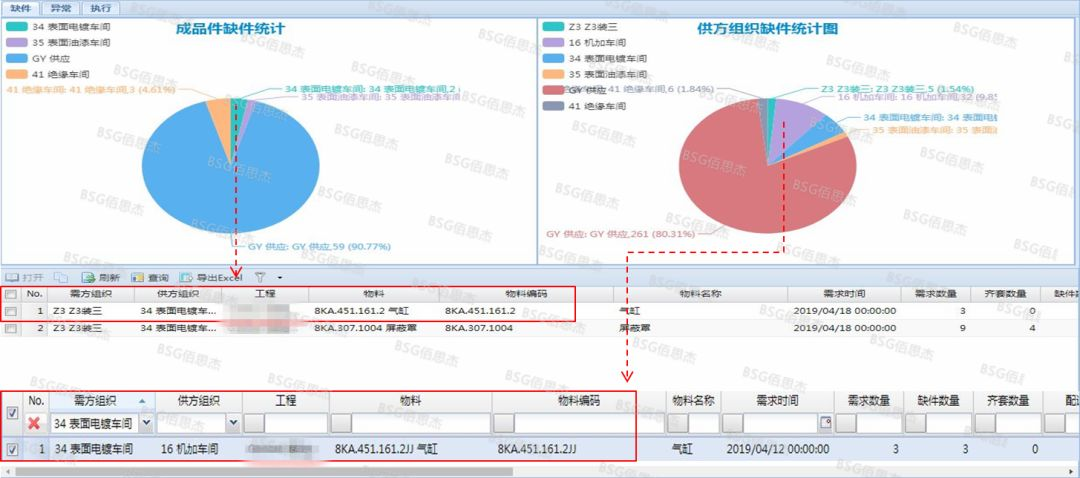

2、实时监控上游的成套情况

以往的成套和齐套检查需要调度人员不断向库房(入库件)、供应处(采购直通件)、上游车间(自制直通件)问询并人工检查成套和齐套情况,管理成本高,信息不及时,而且对于多层的成套(例如采购到机加再到表面处理)通常只能获取最末端是否入库的信息,缺乏长期的成套监控和预测的能力,往往在装配生产前才会发现缺料。

基于成套拉动计划的数量和时间节点,自动监控成套车间、仓库物料的成套情况,尽早发现未按成套拉动计划要求的时间、数量完成的延迟异常,以便及时对延迟进行跟催,从而提高成套的齐套水平。

图 拉动看板

通过和前端的WMS系统、ERP系统连接获取成套执行过程数据,对齐套数据进行点检和监控,将缺件预警前置提前干预,保障后续装配的顺利进行。

解决方案的要点包括:

1) 不仅仅考虑项目专用物料的跟踪,更重要的是计算通用物料的成套情况;

2) 从WMS获取仓库的实时库存,获取入库件成套状态;

3) 从SRM获取供应商直通件(又称为采购直送件)成套状态;

4) 从ERP获取成套车间直通件(又称为自制直送件)成套状态;

5) 系统每日自动计算物料成套情况;

6) 可以查看成套的情况,包含成套百分比;

7) 可以查看未按时间和数量成套的异常,以便及时跟催;

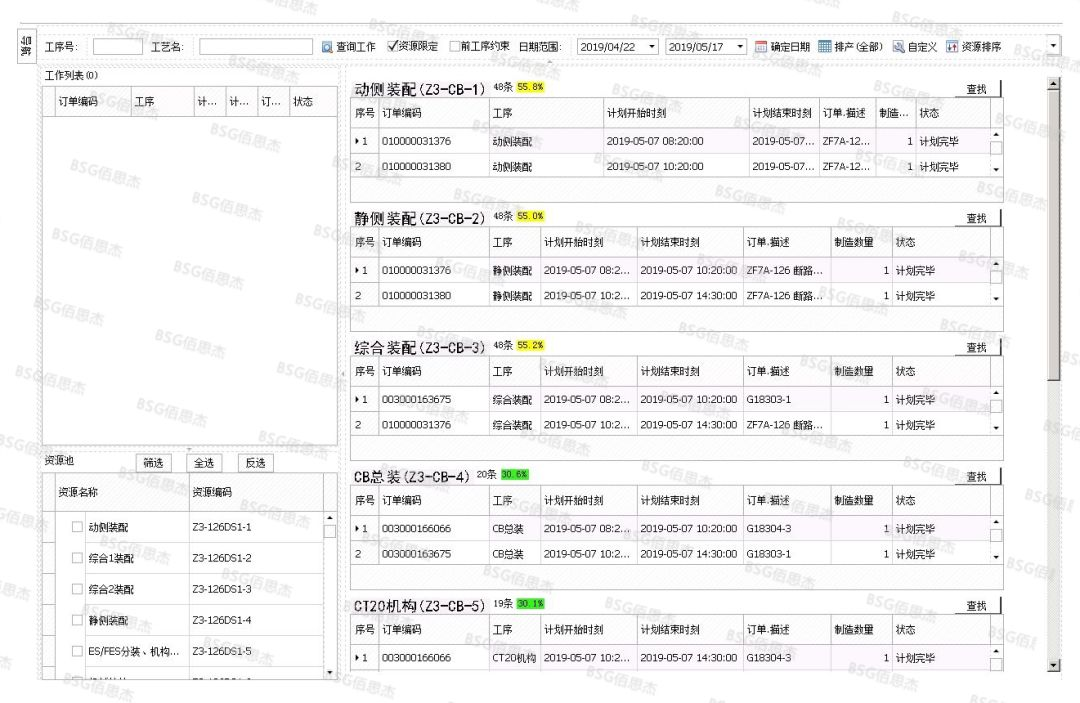

3、基于有限产能的高级计划排程

基于有限产能的高级计划排程模块,可以快速编排短期内的生产作业计划,并且能够快速应对插单、变更、异常导致的影响,实现计划的快速滚动排程,另外作为齐套检查、拉动物料配送的依据。

解决方案的要点包括:

1) 基于有限产能的计划排程;

2) 生成工位级作业计划;

3) 快速应对插单、变更和异常,提高计划灵活性;

4) 作为生产前最后的齐套检查依据;

5) 作为拉动配送的依据;

6) 作为工具工装、辅料领用等生产准备的依据。

图 高级计划排程模块

图 高级计划排程模块

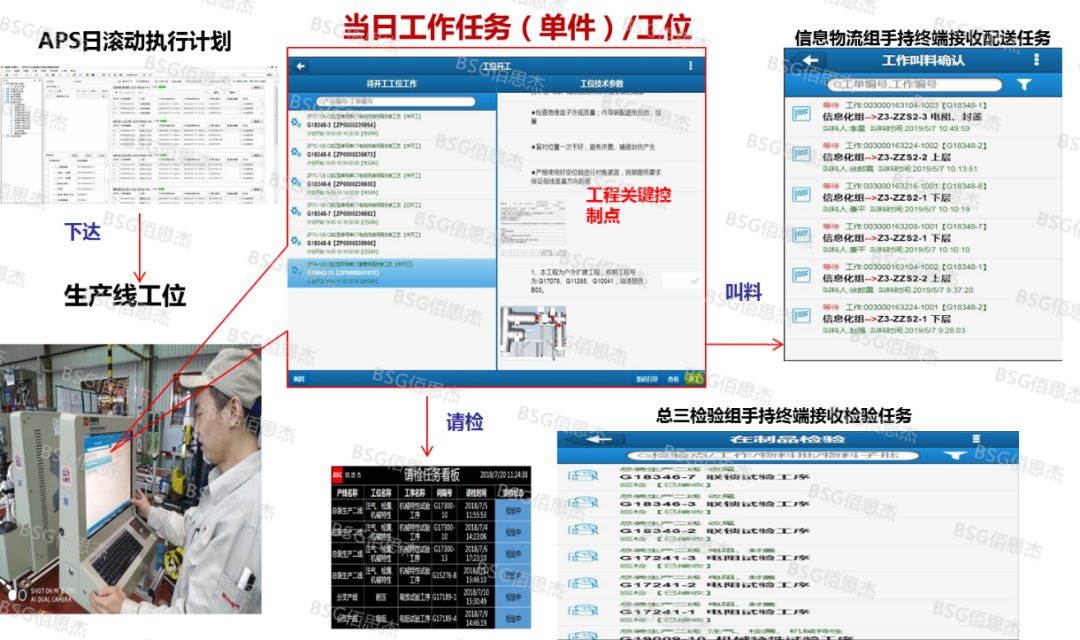

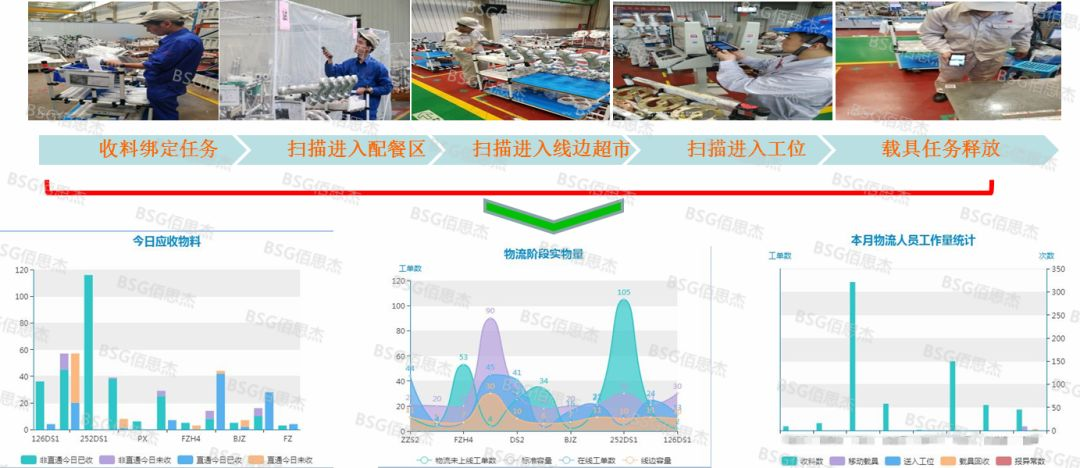

4、基于工位的物料准时配送

基于工位的生产作业计划,自动生成物料配送计划,通过与WMS系统的集成,实现按工位按载具进行配餐,并交接给物流,周转到清洗、线边仓暂存,工位叫料以后并准时配送到工位的全过程管理。

解决方案的要点包括:

1) 基于工位的生产作业计划生成物料配送计划;

2) WMS按工位、按载具进行配餐;

3) 实现仓库作业员与物流小组的交接;

4) 实现清洗作业过程的周转;

5) 实现清洗后的线边仓暂存作业;

6) 实现线边仓叫料,物流人员准时配送到工位;

7) 实现空容器的回收;

8) 管理配送暂存区的容量、利用率、载具的利用率等;

5、基于工位的生产作业和数据采集

实现生产作业计划下发到工位,并指导每个产品在每个工位的生产作业,实现任务的开工、完工报告,并在作业过程中实现防呆防错、数据采集,为生产过程监控、质量数据采集、生产和指向追溯等提供支持。

解决方案的要点包括:

1) 实现工位点检,确保安全、环境、工具工装、设备等工作条件满足要求;

2) 每个产品分配产品序列号,并打印条码标签;

3) 每个工位进行开工完工作业,并采集关键物料、质量等过程信息;

4) 实现车间生产过程的监控,统计分析计划完成的情况。

6、异常的闭环管理

通过车间地图提供生产订单、工位状况、质量情况、物流状态等信息,支持管理人员通过客观量化的指标(如作业超期,物料呆滞,检验异常等)发现异常。系统对于异常的上报、审核、升级、处理、关闭和总结分析进行闭环的流程管理。

解决方案的要点包括:

1) 系统及时采集各种异常,并自动触发异常处理流程;

2) 系统能够自动检测某些异常;

3) 对未关闭的异常进行监控,促进异常的快速解决和关闭;

4) 实现与微信、短信平台的集成。

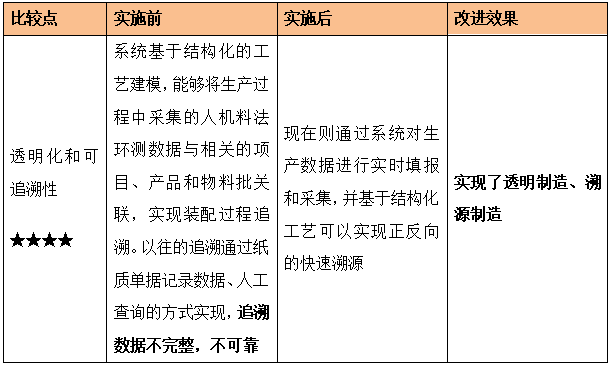

7、装配全过程透明化与可溯源

图 装配作业过程的全流程管理和监控

图 物流全过程的跟踪和监控