1.什么是脉动装配线

脉动装配线(Pulse Assembly Line,简称“脉动线”),是一种按节拍移动、流水化作业的装配线,采用了精益生产的思想,对装配过程进行再设计、优化和平衡,将装配作业均衡地分配到适当规模的工位上完成,实现柔性生产和大规模定制,从而减少作业员劳动强度,改善产品质量,提高装配效率,缩短装配周期。

▲ 中车长客地铁车辆总装配脉动线

2.脉动线为什么会失败

脉动线在国内目前已经普遍应用到机车车辆、电力装备、工程机械、航空航天、国防军工等行业,但是许多的脉动线项目并不是很成功,甚至部分产线没有真正运行过。

佰思杰参与过许多成功的脉动线项目,包括中车长客武汉工厂总装配线、航天科工23所总装脉动线、西开电气高压开关脉动线、宝鸡电气开关柜脉动线等,基于我们的经验,我们梳理了其中的挑战,通常包括以下:

(1)工艺不够优化和均衡、工艺结构化不足

工艺的优化不够,无法实现流水化、均衡化生产,或者工艺数据的结构化不足以支撑自动化产线运行。

(2)无法实现混线生产下的脉动线快速切换

多品种、小批量混线模式下,产线的切换需要大量的人工,时间过长,容易出现各种错误,无法完成快速切换。

(3)混线生产模式下,无法实现物料精准供给

混线模式下,实现物料按工位的精准配送是一个难点,通常包括齐套性无法保证、零部件质量不稳定、配送准时性难保证。

(4)自动化设备集成不足,人机交互困难

缺少设备的集成,工艺参数难以自动下发,依靠人工输入,容易出现各种错误,缺少防呆防错的手段,设备和人经常相互等待,严重降低了效率。

(5)缺少数据采集、数据监控、分析与智能辅助决策

缺少数据采集,难以实时掌握脉动线的状态,人工调度低效,难以充分发挥出脉动线的能力,造成了许多的浪费,更无法进行量化分析、知识化和持续改进。

虽然项目失败的原因各有不同,但普遍存在“重硬轻软”的情况,这里的“软”主要是MES/MOM系统。脉动线项目虽然上线了一堆单元级的硬件和软件子系统,但是如果无法使得这些软硬件子系统高效协作,就无法支撑脉动线的运行。

本文将重点从脉动线的软件系统支撑MES/MOM角度,重点针对脉动线的特色需求进行探讨。MES/MOM在脉动线方面的应用主要包括生产排序、物料齐套、物料配送、作业引导、数据采集、生产监控、生产调度等,对人机料法环测等生产要素进行全面的管理和监控。

3.脉动产线和工艺建模

脉动产线精益生产和持续改进需要考虑如何设定节拍,科学合理地分配工位,产能平衡,缩小占地面积、实现作业标准化、提高作业效率,研发适合自己产品的装配新工艺,研制专用的工装,进行工艺的重组和优化,还需要考虑物料供给方式、路径规划等。

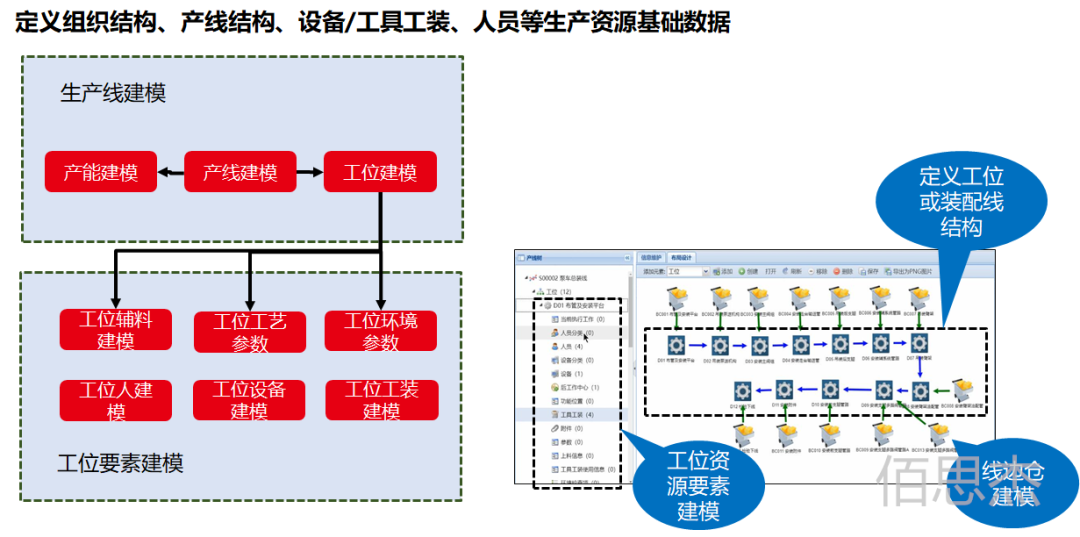

MES/MOM系统脉动线建模工具是实现精益生产和持续改进的必要条件,用于支持生产线的重构和柔性配置。建模的内容包括工位设置、资源配备、物流供应等,因为这些信息是脉动线可以正常运行的最重要的基础支撑,如下图。

▲ 脉动产线建模

脉动产线建模的主要内容包括:

(1)工位的设置以及工位的连接关系,要求支持拖拉式布局调整。

(2)工位配备的生产资源,设备、工具、工装、人员要求、安全点检、设备点检等信息。

(3)物料供应相关配置,包括线边仓、配送路线、配送方式、配送工具等。

(4)环境工艺参数等,例如环境信息、工艺参数等。

借助MES/MOM的生产线建模功能,基于图形化可拖拽建模方式实现工位设置和连接方式、制造资源(例如人、设备、工具工装等)的配置,形成能够提供制造加工服务的可重构的制造功能体。

另外还需要将优化之后的工艺进行建模,脉动线工艺建模的主要内容包括:

▲ 脉动线工艺建模

(1)工序的设置以及工序的连接关系:工序的基本信息,要求所有工序分配到工位,能够满足均衡生产的要求,可以方便调整工序与工位的分配。

(2)工序的生产要素信息:工序的人员要求、设备要求、工具工装要求、图纸、工艺文件、工艺参数、物料需求、质量检验要求、质量预警判定规则、环境要求等信息。

(3)维护特殊工艺信息:例如拧紧扭矩要求、油脂加注参数、焊接电压电流等。

如下图,佰思杰MOM系统支持结构化的工艺路线,不仅仅定义了工艺路线,还包括执行工序和工序工时,以及工序所需要的资源,包括人员、设备、物料、工具工装、检验要素等,同时包括相关的工艺参数、图纸工艺等附件资料。

▲ 结构化工艺

对于复杂的脉动线,还需要对每个工位之下的工序和工步进行细化管理,包括这些工步的并行和串行关系,所需要的工时和生产资源,例如设备、工具工装、人员等生产资源的。例如地铁车辆的单个工位的装配又分为许多的工步,排程时不仅仅要排到工位节拍,还需要进一步排程到工步。

图 定义工艺执行顺序

4.上线排序与齐套检查

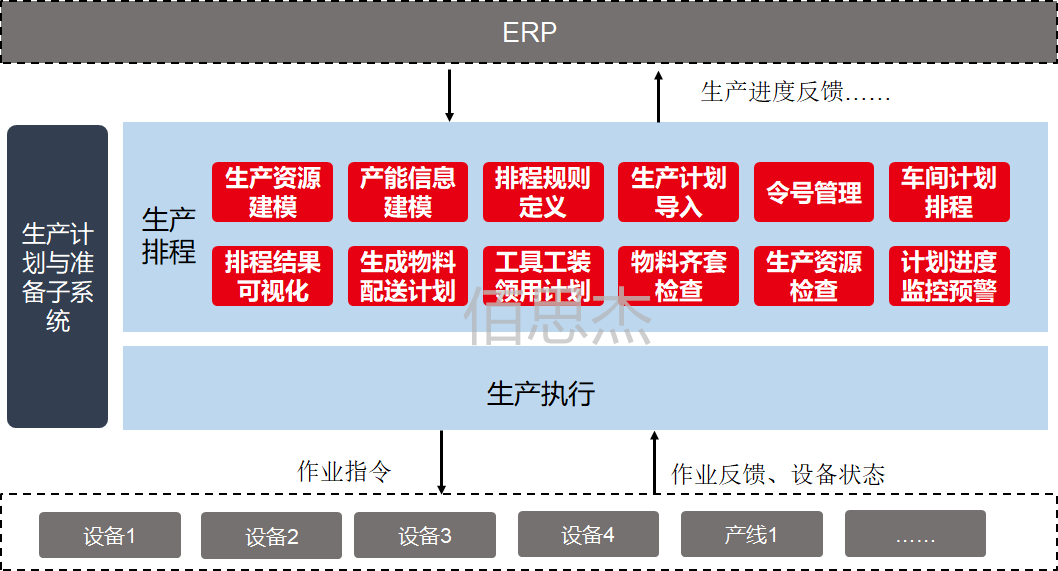

对于脉动生产线,生产计划一般会排程到每一个节拍,编排好每一个产品上线的顺序,这个顺序非常重要,不仅决定了上线、交货的顺序,更重要的是要指导生产准备工作,例如物料要提前进行拣配。生产计划排程子系统的模块通常包括:

▲ 生产计划排程子系统

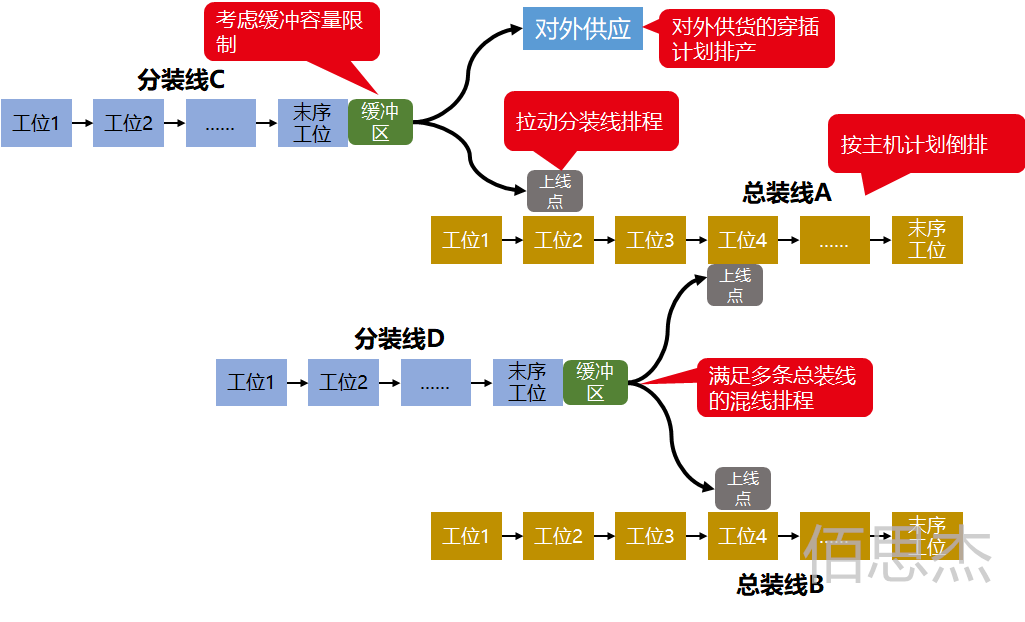

对于存在总装和部装的情况,需要考虑总装和部装计划的联动,通常是总装计划拉动部装计划,计划排程会更加复杂,如下图所示:

▲ 总装线与部装线的联动

另外还有一些情况需要考虑,例如部装线下线缓冲区、总装工位上线点、多产线之间平衡问题、对外供应插单问题等。

▲ 总装线和部装线的联动排程

需要考虑部装线和总装线的缓冲区容量问题,既要保证连续供应,也不能超出缓冲区的容量。又如,多条总装线同时生产时,部装线必须混线生产,为多条总装线交叉切换,保证多条总装线的及时供应。有时候,部装线还对外供货,尽量利用为总装线供应的空档期插单进行排程,不影响总装线的连续供应。

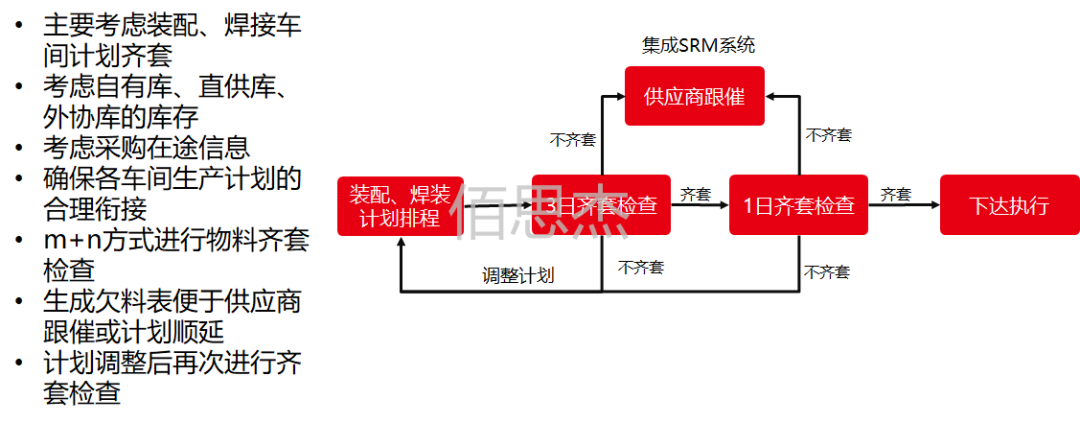

很多时候会因为物料不齐套造成停工待料,而人工进行物料齐套检查是非常困难的,但是计算机却很擅长。此时需要读取物料的库存数据,以及已配送的物料信息,如果可以获取采购在途、采购到货时间确认的信息,可以将外购物料的齐套检查纳入齐套检查范围。

▲ 物料齐套检查

▲ 西开电气齐套检查

通常情况下,计划与齐套检查结果是相互影响的,例如计划的顺序会影响齐套的结果,比如前面生产的消耗物料,会造成后面的生产计划缺料。因为缺料会调整计划,也会影响齐套结果,通常需要重新计算齐套结果。

系统自动计算物料齐套情况,输出欠料清单,以便及时对物料进行跟催,或及时对计划进行顺延,减少停工待料异常。这项工作通常不能自动进行,需要人工介入,因为涉及到外部供应商,确认的结果不同,计划的调整可能是不同的。

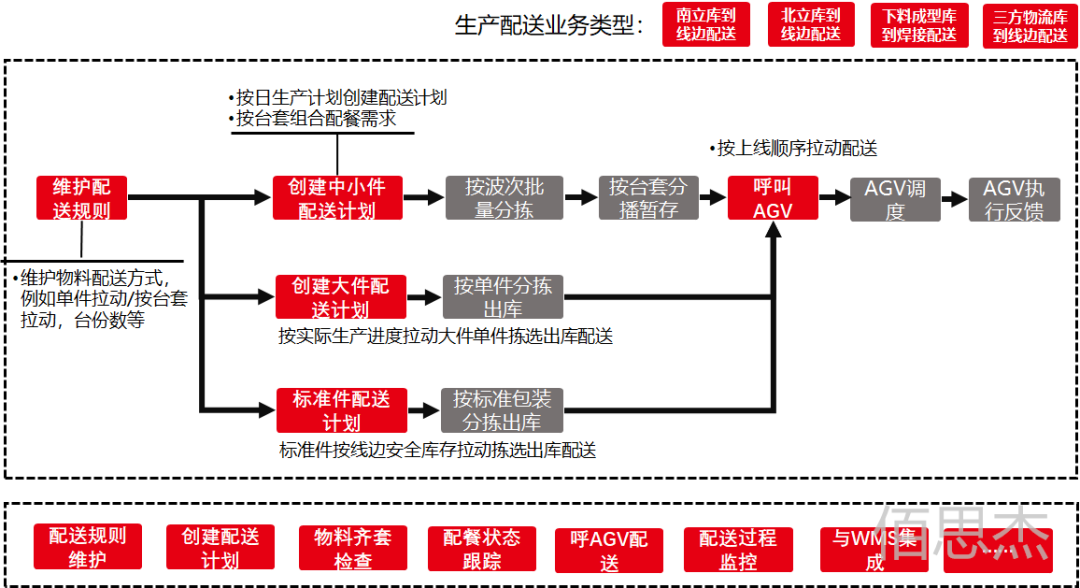

5.拉动物料精准配送

国内建设的一些脉动线无法真正实现脉动生产,最重要的原因是无法保证物料的精准供给,物料供给系统的最终目的是根据生产计划和物料拉动指令将合格的物料按需准确、按时间节点准时配送到相应的工位,形成拉动式物料配送。

物料供给系统通常包括自动化立体仓库、物料拣选料架、叉车/物料小车、AGV、自动上料装置等。许多企业虽然建设了自动化的物流设备,但是没有与MES/MOM的生产计划和执行相连接,以至于无法实现拉动式配送。

▲ 拉动式配送典型业务流程

拉动配送的流程一般如下:

(1) 生成物料配送需求计划

物料配送需求需要根据生产计划自动生成,当计划有调整时,应该自动更新物料配送需求计划。一般来说,配送需求计划会包括配送的工位、时间、物料、数量等信息。

(2) 根据配送需求生成配送计划

配送计划根据配送需求计划生成,一般需要考虑:

配送的来源,例如不同来源的物料配送计划要分开。

配送的批量,一次配送一个节拍,还是多个节拍的物料。

配送需求的时间、配送周期、容器。

配送方式,叉车、AGV、小推车、物流小火车等。

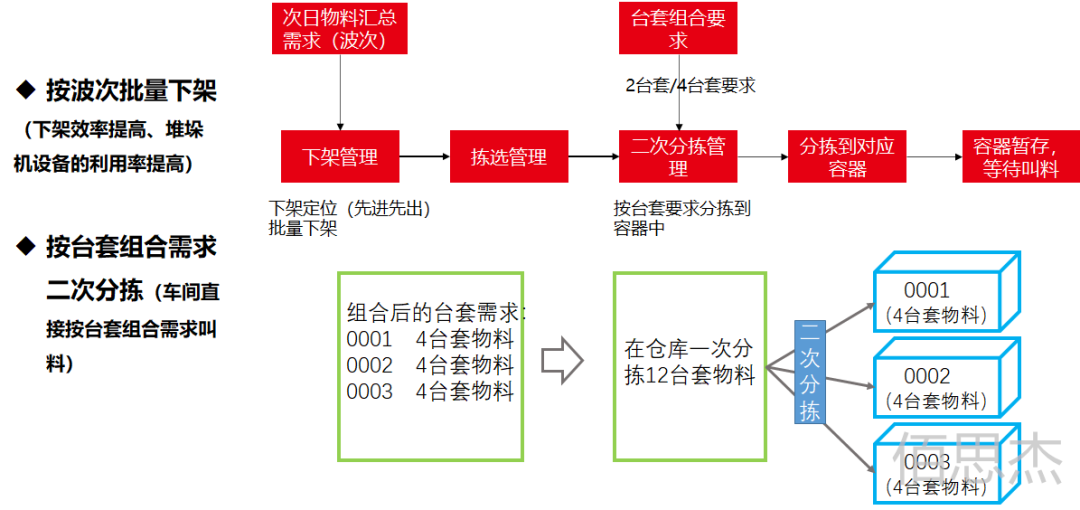

(3) 生成拣配任务并执行拣配

系统根据配送计划生成拣配任务,仓库内执行拣配,并将物料分拣到容器中。拣配完成,转配送缓冲区暂存等待配送,如果仓库不是很靠近生产工位,可以周转到线边库暂存。

▲ 按波次下架及按台套需求二次分拣

(4) 工位拉动进一步配送到工位

工位根据生产进度自动拉动或人工叫料,物流人员或AGV将容器配送到工位上,同时将工位的空容器回收到仓库。

▲ AGV执行配送任务

有些时候在配送工位之前还需要进行一些预处理。例如有些零件需要进行清洗作业,例如高压开关中的某些零件必须保持高度清洁,对于齿轮箱装配还需要对轴承进行预热处理。配送的过程会包含更多的采集和监控点。

为了减少物料搬运次数,还需要支持采购直供和自制直供配送模式。某些零部件由供应商直接配送到车间,称为采购直供件;某些零件由其他车间直接供应,称为自制直供件。一般在车间设置直供件接收点,根据生产计划提前将直供件拉动配送到直供点,物流人员在直供点进行拣配并送到工位。

如果存在分装线、总装线,还需要考虑分装线和总装的联动。对于混线的情况,分装线按总装产品的顺序组织生产,分装下线后进入一个暂存区排队,等待总装工位的拉动信号再配送到总装线。

▲ 配送看板

6.装配执行与防错

在进行装配作业时,产品按计划的上线顺序上线,在首工位打印粘贴产品序列号条码,也可以采用RFID标签。产品按顺序依次经过各个工位,最终完成产品的装配、调试、试验等工作。

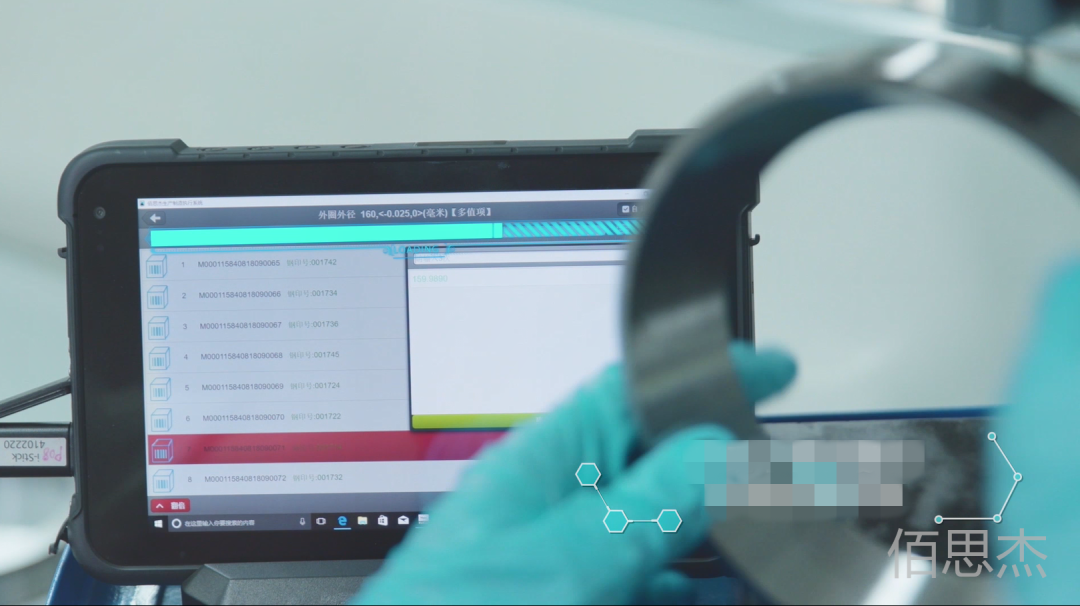

对于每个工位,作业员可以看到终端上显示了当前产品的作业指导等相关信息,并按作业指导进行装配作业。作业过程中,可以采集装配的关键零部件、自制件等信息,并自动关联作业人员、设备、工具工装等信息。

▲ 支持可穿戴终端

佰思杰实施了中车集团戚墅堰研究所高铁齿轮箱装配线的MES项目,其装配工位安装了智能工作台。

▲ 中车集团戚墅堰所装配工位智能工作台

▲ 工具的激光自动引导

MES/MOM系统控制装配作业必须按照工步顺序执行,每执行一个工步,可以在MES/MOM系统中反馈工步执行状态,并采集工步相关的生产要素信息,一个工步完成后自动跳转到下一个工步。

▲ 中车集团戚墅堰所装配工位作业引导界面

该项目通过智能工作台和工步引导,可以做到:

(1) 集成包括读卡器、条码枪、指纹识别、安灯、触摸屏、智能工具箱等硬件

(2) 基于RFID自动检查智能工具箱的工装、工具

(3) 严格按工步的顺序指导装配作业

(4) 查看文字、图片、动画、pdf等格式的图纸、作业指导文件

(5) 自动采集人员、设备、工具工装

(6) 使用PDA采集关键零部件序列号

(7) 采集自检的相关数据

(8) 集成智能力矩扳手,扭矩要求自动下发,实际值自动采集

(9) 基于激光和RFID的工具、套筒扳手引导和防错报警

(10) 防错安灯自动提醒、异常提报

(11) 质量问题例外处理申请和放行

(12) 过盈配合等特殊功能……

▲ 扭矩自动下发到智能扳手并采集实际扭矩

▲ 自动注油机集成

▲ 全自动机器人涂胶

对于有条件的情况,可以适度进行自动化。例如可以集成压力机、智能力矩扳手、油脂加注机、自动涂胶机、组装机器人、机器视觉检测设备,以减少劳动强度、提高效率、提高质量稳定性。

▲ 自动在线检测

▲ 无线量具实时传输质检数据

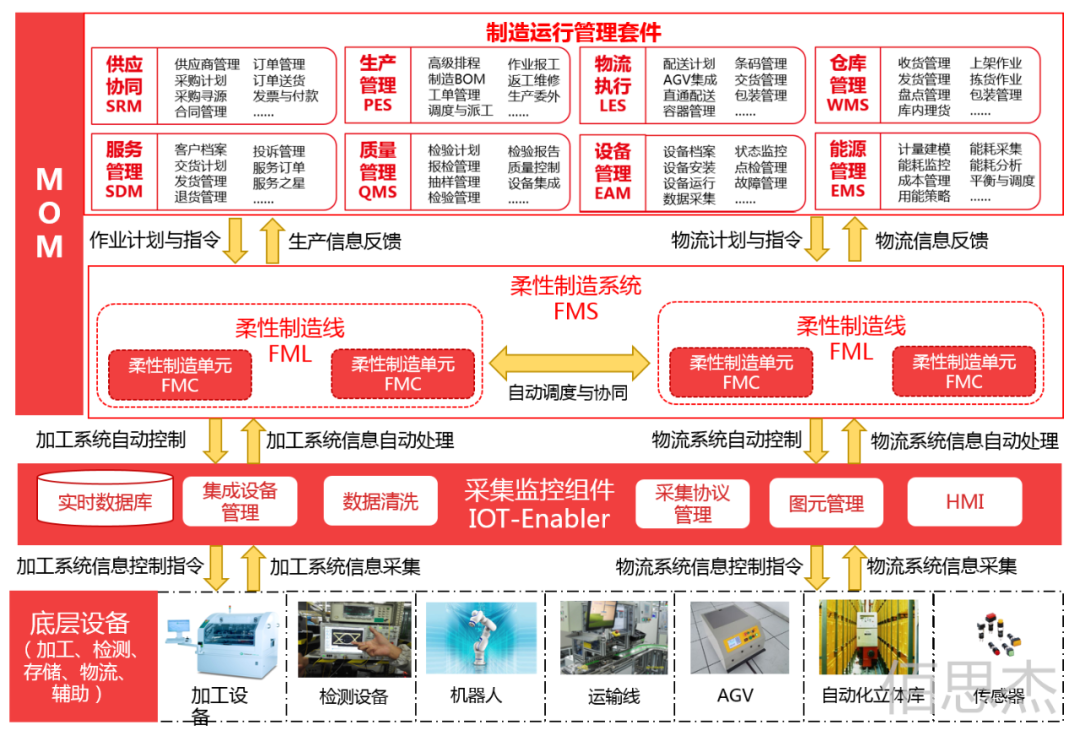

下图是佰思杰自动化设备比较典型的流程。其中包括了产品流入检测、设备启停、拉动物料配送、生产参数下发、启动作业、作业完成自动转出等,进入下一节拍,根据转入产品自动切换工艺参数,继续作业。

▲ 佰思杰MOM、FMS和IOT模块

7.例外放行与线下补装

装配过程中存在的异常,一般情况下应该在转序前解决,通常会报告异常、或者填报不合格处理单,触发不合格品处理,如果存在不能及时解决的异常,为了避免脉动线堵塞,可以进行例外放行。

▲ 不符合项报告

一般例外放行需要进行例外转序申请,得到许可后方可进行例外转序。存在的问题一般会要求在某工位之前解决,也存在下线后解决的情况,最典型的就是缺件补装。

▲ 质量放行检查

装配线缺件很多时候无法完全避免,如果所缺少的零部件不影响产品后续组装和调试,可以允许线下补装。当然需要进行一系列卡控,以防止忘记补装的情况。

8.过程可视与数字孪生

研究并建立车间数字化智能看板,通过多维度、多种形式的可视化、健康参数感知、求解和综合评价,实现对脉动线生产计划、物料供给、生产执行、质量控制、异常处理、设备运维、人员绩效等方面的全面监控和动态调度。

监控的内容通常包括:

物料齐套情况

配餐及时率

直供件配送及时率

物流配送及时率

工位平衡率

异常分布情况

异常趋势分析

生产实时进展

计划按时执行率

质量报检处理及时率

人员工时统计

人员出勤统计

产线OEE

……

▲ 产线推移看板

▲ 生产综合看板

▲ 工位实时状态看板

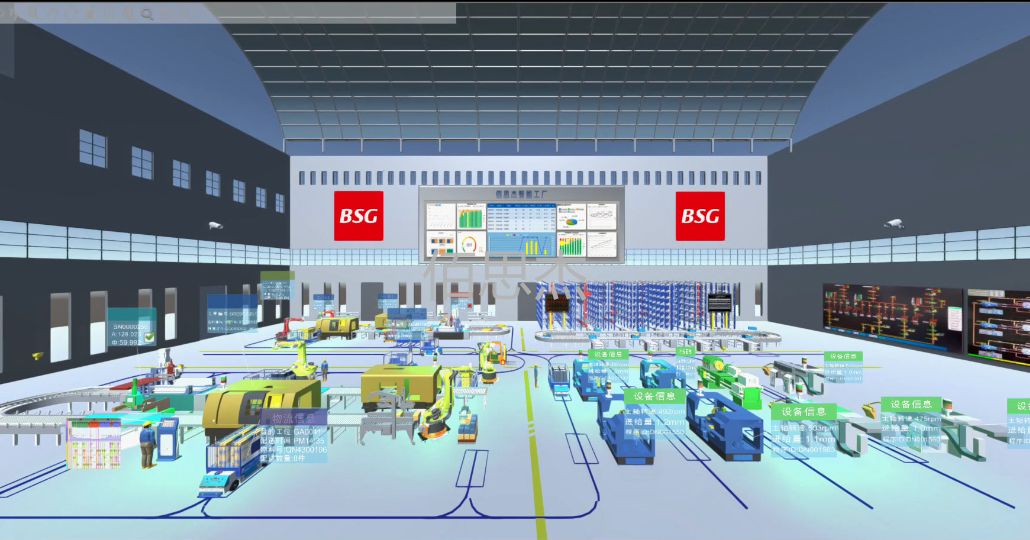

▲ 基于VR的现场实时还原

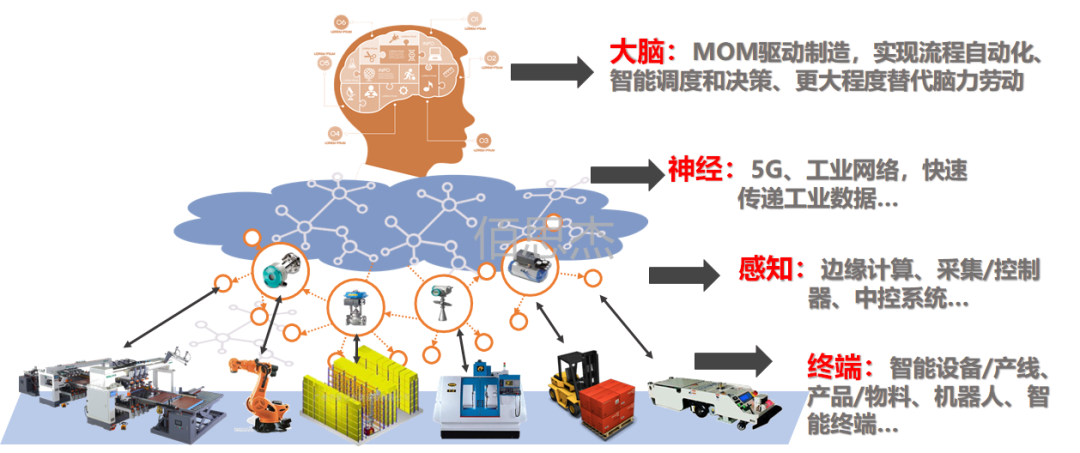

9.MES/MOM是脉动线的大脑

要确保脉动线的成功实施,要避免重“硬”轻“软”。必须要同等重视“软件”和“硬件”的建设,MES/MOM是脉动线高效运转、动态调度和优化的大脑。

▲ MES/MOM驱动制造,是制造系统的大脑

MES/MOM在脉动装配线方面带来的效益总结如下:

▲ MES/MOM在脉动装配线方面带来的效益总结